激光淬火技術在表面處理中的應用

激光淬火以高能激光為熱源,使金屬表面快速加熱和冷卻,從而瞬間完成淬火過程,獲得高硬度和超細馬氏體組織,提高金屬表面的硬度和耐磨性,在表面形成壓應力,提高抗疲勞能力。該工藝的核心優勢包括熱影響區小、變形小、自動化程度高、選擇性淬火靈活性好、細化晶粒硬度高、智能環保。比如激光光斑可調,可以淬火任意寬度位置;其次,多軸機器人聯動的激光頭可以對複雜零件的指定區域進行淬火。再比如激光淬火溫度極高,冷卻迅速,淬火應力和變形小。激光淬火前後工件的變形幾乎可以忽略不計,因此特別適合精度要求高的零件表面處理。

目前,激光淬火已成功應用於汽車工業、模具工業、五金工具和機械工業的易損件表面強化,特別是在延長齒輪、軸面、導軌、鉗口、模具等易損件的使用壽命方面,效果顯著。

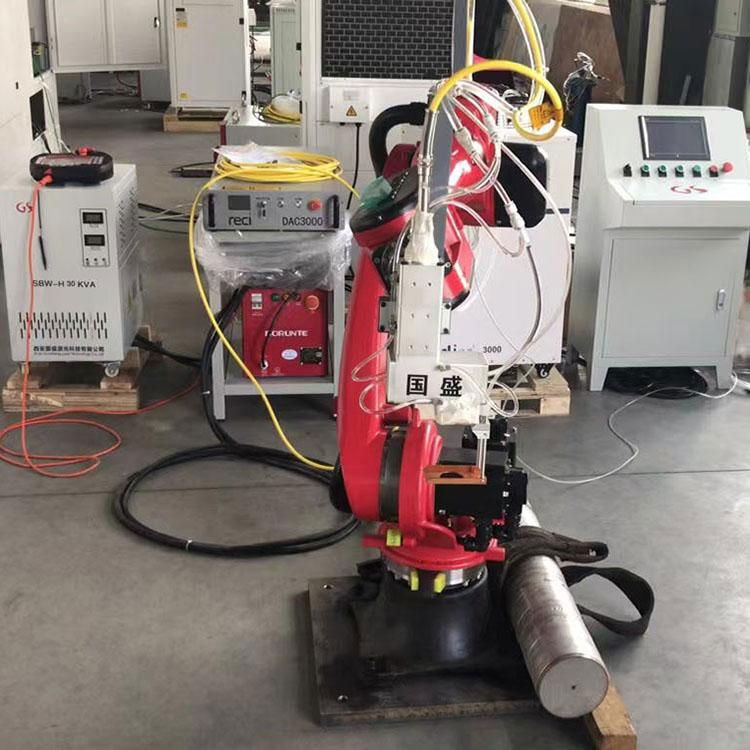

西安國盛激光淬火設備採用 激光器,高端工業機器人及控制系統,組成多軸聯動的柔性激光加工系統。根據零件的形狀及工藝需求,定製專用機型。可對模具等複雜異形零件進行激光淬火,修復加工。

國盛激光淬火設備產品特點及優勢:

1.激光淬火的功率密度高,冷卻速度快,不需要水或油等冷卻介質。

2.相對於感應淬火、火焰淬火,滲碳淬火工藝,激光淬火淬硬層均勻,硬度更高(一般比感應淬火高1-3HRC);

3.工件變形小,加熱層深度和加熱軌跡容易控制,易於實現自動化,不需要像感應淬火那樣根據不同的零件尺寸設計相應的感應線圈,對大型零件的加工也無須受到滲碳淬火等化學熱處理時爐膛尺寸的限制;

4.激光淬火工藝正逐步取代感應淬火和化學熱處理等傳統工藝,尤其重要的是激光淬火前後工件的變形幾乎可以忽略,特別適合高精度要求的零件表面處理。

目前激光淬火技術的前沿主要是數值模擬和計算機控制技術的結合。激光淬火工藝實時控制系統的建立有助于激光淬火工藝的全自動化生產。比如利用數值模擬建立模型,激光淬火設備可以生產出新的材料和合金,應用於航空航天環境、超高溫環境、化學腐蝕環境下的機械零件。這是激光淬火技術的前沿。

這些就是激光淬火技術的特點和發展。可以說,激光淬火技術廣氾應用於冶金工業、機械工業、石油化工等行業的易損件表面強化,尤其是延長軋輥、導軌、齒輪、剪切機等易損件的使用壽命。效果顯著,取得了巨大的經濟效益和社會效益。相信隨着人們在這一領域研究的深入和在其他應用領域的探索,激光技術必將給人們的生產生活帶來更多的便利。

激光熔覆技術工藝及應用分析

激光熔覆技術作為激光表面改性最重要的應用技術之一,利用高能激光束改變工件表面的性能,可以大大提高材料或零件的性能和壽命。

激光熔覆的主要過程

(1)預置粉法:預置粉末法主要是通過粘結或噴塗的方式將包覆粉末均勻地置於基材表面。激光熔覆時,熔覆粉末和基體材料在激光能量的作用下同時熔化,熔化的塗層在基體材料吸熱下迅速冷卻,形成冶金結合。

(2)同步送粉法:同步送粉是指通過自動送粉設備進行激光熔覆,將熔覆粉末送入熔池,完成同步送粉。這種送粉方法熔覆層均勻,工作效率高,便於實現自動控制。

新零件修改

通過激光熔覆技術,在工件表面指定區域熔覆一層特殊性能塗層,可以改善工件的表面性能,使重要零件具有超耐磨、耐腐蝕的特性,大大延長零件的使用壽命。

化工行業球閥生產後,對熔覆層表面進行改性,要求熔覆層厚度為1.2mm,無氣孔、裂紋等缺陷,並具有較高的耐腐蝕性,熔覆層硬度在55HRC以上。

舊零件的修復

在石油化工行業中,設備長期處於惡劣的工作環境中,容易導致零件腐蝕嚴重、磨損嚴重,甚至導致大型昂貴零件的徹底報廢。激光熔覆技術使修復一些昂貴的零件和不方便更換的零件成為可能。修復后的零件強度將是原廠零件的兩倍,為企業節省了新購零件的成本。

化工設備中經常出現問題的部件有閥門、泵、葉輪、軸頸、 、軸套、大型轉子的軸瓦等。化工行業球閥、軸類零件失效后,要求熔覆層厚度為1mm,不允許有氣孔、裂紋等缺陷,並具有一定的耐腐蝕性。熔覆層的硬度在50HRC以上。

應用困難

1.熔覆過程的工藝參數是不可控因素

激光熔覆技術的工藝參數對熔覆層的力學性能和顯微組織起着決定性的作用。熔覆過程中的主要技術參數包括激光能量、光斑尺寸、熔覆速度、預熱溫度、搭接尺寸、送粉方式和送粉速度等。,而且很多技術參數是相互影響和制約的。目前各科研生產機構使用的參數主要基於經驗數據,缺乏理論依據。

2.熔覆層中的裂紋缺陷

在激光熔覆過程中,熔覆區在激光的作用下迅速熔化,然後迅速凝固。由於熔覆粉末與基體材料的物理收縮性能略有不同,當熔覆區域快速冷卻時,熔覆層受到冷基體固有元素的限制,產生內生拉應力。當內生拉應力超過熔覆層所能承受的極限時,熔覆表面就會產生裂紋,這是影響熔覆質量的一個重要指標。

高速激光熔覆的加工工藝參數有哪些?

1. 激光功率:單位時間內激光輸出的能量。高速激光熔覆一般為半導體或光纖激光器,國盛激光激光功率為6000-12000w,在市場上廣氾用於高速激光熔覆,可以滿足大多數領域的需要。

2. 光斑形狀:常見的光斑形狀分為圓形和矩形兩種,用戶可以根據加工對象的特點進行選擇。

3. 光斑大小:光斑大小主要影響光功率密度,即單位面積的光能。相同功率條件下,光斑尺寸越小,光功率密度越大,高功率密度的光斑適合熔覆高熔點的金屬粉末。

4. 加工距離是指激光出口和襯底表面之間的距離:如果加工距離太遠,金屬粉末容易分散,粉末利用率低;加工距離短,激光照射的激光熔覆頭表面溫度過高,嚴重造成堵粉。

5. 搭接率是影響熔覆層表面粗糙度的主要因素:搭接率增大,熔覆層表面粗糙度減小。然而,重疊部分的均勻性很難得到保証。每個熔覆層之間的重疊區域的深度與每個熔覆層中間的深度不同,從而影響整個熔覆層。高速熔覆的搭接率高達70%-80%(普通熔覆的搭接率為30%-50%)。

6. 熔覆速度、熔覆線速度和熔覆面積率都可以表示熔覆速度:國盛激光高速激光熔覆實測線速度為100mm/s-500mm/s;單位時間熔覆面積0.5-1m2;主軸轉速為0-100r/min;熔覆層厚度0.2mm-10mm精確可控。

7. 送粉方式:高速激光熔覆送粉方式主要有環形送粉方式和中心送粉方式。中心送粉方式的利用率比環形送粉方式高,但設計難度更大,橫梁需要以環形繞送粉管。目前,市場上普遍採用環形送粉方式。國盛激光採用特殊設計優化的高速激光熔覆噴嘴,粉末利用率大於90%;大容量高精度雙筒送粉器,確保長時間送粉的穩定性和熔覆層的均勻性一致性。

8. 保護氣體壓力,可在加工過程中調節:一般採用氮氣或氬氣作為保護氣體,主要用於送粉,在激光熔覆熔池週圍形成保護區,減少氧化。

單擊此處 編輯段落文字內容