激光淬火的原理及技術特點

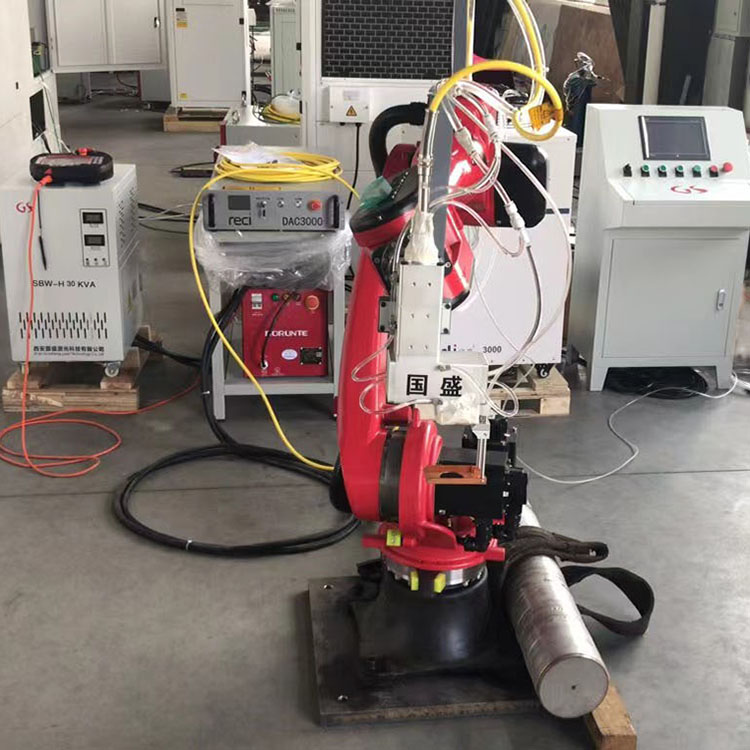

產品描述

與傳統的表面淬火技術相比,激光淬火技術作為一種新型的熱處理技術,具有加熱速度快、組織細小、硬化能力強、不變形等特點,具有廣氾的技術適用性,不受感應器製造難度的限制。本文首先將對激光淬火工藝進行詳細說明,其次對工廠生產的缸筒進行局部激光表面淬火, 提出生產中存在的主要問題及一些改進措施。

一、激光表面淬火原理

激光淬火技術是利用聚焦的激光束作為熱源照射待處理工件表面,使待硬化部位的溫度瞬間急劇上升,形成奧氏體,然後通過快速冷卻獲得馬氏體或其他晶粒細小結構的硬化層的熱處理技術。

二、激光表面淬火的技術特點

與工廠現有的中高頻淬火和滲碳淬火相比,激光淬火具有以下特點:

1、是功率密度高,加熱速度極快,零件變形極小。熱處理工藝可以控制變形,工件處理后不需要磨削,可以作為零件精加工的 一道工序。

2、可用於形狀複雜的零件;如盲孔、內孔、小槽、薄壁零件等。,可以治療或部分治療,也可以根據需要在同一部位的不同部位進行不同的治療。它可以克服高頻淬火由於感應器的限制,難以對形狀複雜的零件進行表面淬火,加熱面積難以控制,薄壁零件淬火時容易開裂的問題。大型零件的加工,在滲碳、淬火等化學熱處理過程中,不需要受爐子大小的限制。

3、具有普遍性。由於激光焦點較深,淬火時對零件的大小、尺寸、表面沒有嚴格的限制。但是,現有的中高頻淬火必須為各種零件製作合適的感應器。

4、對於一些淬火溫度較高的不鏽鋼零件,淬火溫度和熔點溫度非常接近,使用感應器對產品進行局部表面淬火時容易燒傷邊角或不規則零件,導致零件報廢,而激光表面淬火則不受此限制。

5、激光淬火是一種清潔、高效、環保的淬火工藝,冷卻速度快,不需要水、油等冷卻介質。

6、表面硬化層組織細密、硬度高、耐磨性好,能滿足淺硬化層深度(一般0.3~2.0mm)的表面硬化產品的要求。

產品圖片